数字工厂管理系统 电子企业智能制造转型的引擎

在当今高度竞争和快速迭代的电子制造行业,数字化转型已成为企业提升竞争力的核心路径。数字工厂管理系统作为一套集成的计算机系统服务,正深刻地改变着电子企业的生产运营模式。从传统的依赖人工经验管理,到数据驱动、智能协同的现代化制造,其带来的变化是全方位的。

一、生产运营层面:从“黑箱”到透明化、实时化

在使用数字工厂管理系统前,许多电子企业的生产现场如同一个“黑箱”。生产进度依赖班组长汇报,物料状态靠人工盘点,设备运行状况凭经验判断。信息滞后、不透明,管理层往往在问题发生后才获知,决策响应迟缓。

引入系统后,变化显著:

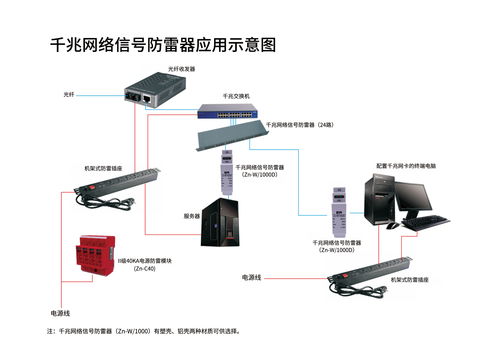

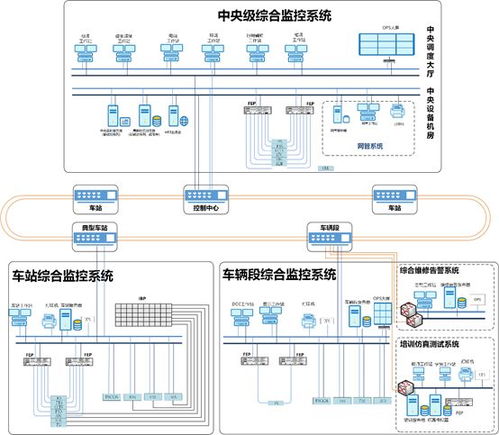

- 实时可视监控:通过物联网(IoT)技术,系统实时采集设备状态、生产数量、工时、能耗等数据,并通过看板(Dashboard)直观展示。管理者在办公室即可纵览全局,精准定位瓶颈工序。

- 精准进度控制:生产计划(MPS/MRP)与车间执行(MES)无缝衔接。订单进度、在制品(WIP)数量、交付时间可精确追踪至每一道工序,大幅缩短生产周期,提高准时交付率。

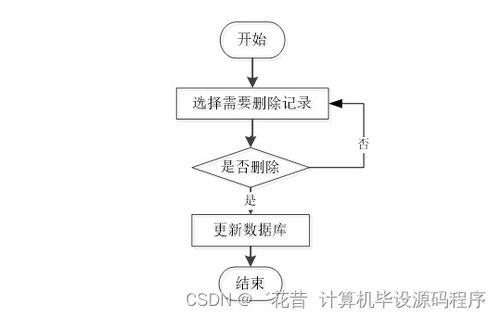

- 质量追溯体系化:实现从原材料入库到成品出货的全流程条码或RFID追溯。任何质量问题均可快速定位到具体批次、工序、设备和操作员,召回和分析效率倍增,质量成本显著降低。

二、资源管理层面:从粗放式到精细化、最优化

传统管理模式下,物料、设备、人力等资源管理较为粗放。物料短缺或积压常见,设备利用率不高,人员绩效难以量化。

数字工厂管理系统带来的变革:

- 物料精益化管理:系统实现库存数据的实时同步与动态预警,支持先进先出(FIFO)、寄售、VMI等多种模式。结合需求预测,实现精准采购和配送,库存周转率大幅提升,资金占用减少。

- 设备全生命周期管理:建立电子设备档案,实施预防性维护计划。系统自动提示保养、点检和维修,减少非计划停机,提升整体设备效率(OEE)。

- 人力资源效能提升:员工通过工站终端接收任务、报工和反馈问题。系统自动记录工时与产出,为公平、精准的绩效评估和技能培训提供数据支撑。

三、决策支持层面:从经验驱动到数据驱动、智能化

过去,管理决策严重依赖个人经验和零散的报表数据,缺乏系统性分析,预测性不足。

系统的应用彻底改变了这一状况:

- 数据资产化:生产过程中产生的海量数据被系统化地采集、存储和分析,成为企业宝贵的数字资产。

- 分析洞察智能化:利用内置的BI(商业智能)工具或AI算法,系统可进行深度分析,如产能模拟、质量根因分析、工艺参数优化等。管理层能基于数据洞察做出更科学、前瞻的决策。

- 协同网络化:系统作为核心平台,向上与ERP(企业资源计划)、PLM(产品生命周期管理)集成,向下连接自动化设备和机器人,向外可对接供应商与客户,构建了高效的端到端协同网络。

四、计算机系统服务的核心价值体现

作为专业的计算机系统服务,数字工厂管理系统的部署与运维本身也带来了关键变化:

- 技术架构现代化:取代了信息孤岛式的单机或老旧系统,采用云原生、微服务等先进架构,系统扩展性、稳定性与安全性更强。

- 服务持续化:服务商不仅提供软件,更提供持续的运维、升级和优化服务,确保系统随着业务成长和技术进步而持续创造价值。

- 知识转移与赋能:在实施过程中,服务团队将先进的管理理念和系统使用方法传递给企业,提升了整个团队的数字素养和运营能力。

###

总而言之,电子企业引入数字工厂管理系统,绝非简单的软件工具替换,而是一场深刻的运营模式与管理革命。它推动企业从模糊、被动、经验化的传统工厂,向透明、敏捷、数据驱动的智能工厂跃迁。这一变化的核心驱动力,正是专业的计算机系统服务所提供的一体化技术解决方案与持续服务能力。在智能制造的大潮中,拥抱这一变化,已成为电子企业构筑未来核心优势的必然选择。

如若转载,请注明出处:http://www.jiaoshibiji.com/product/62.html

更新时间:2026-02-25 13:57:21